Däck tillverkning

Alla vet vad ett däck är och vad det är till för, eller hur? Det är en svart munk av gummi, placerad på ett fordon så att föraren kan transportera sig själv och sin last från punkt A till punkt B. Däcket måste möjliggöra enkel styrning, bromsning och kurvtagning. Det måste ge en bekväm, säker åktur. Det måste vara hållbart. Och det är ungefär omfattningen av vad de flesta av oss vet.

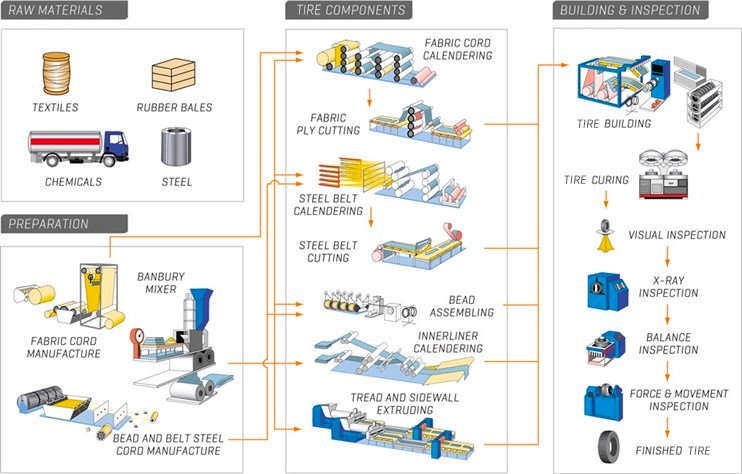

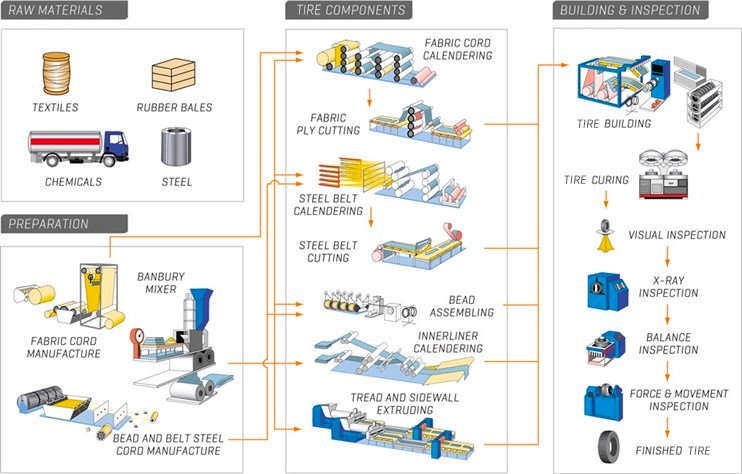

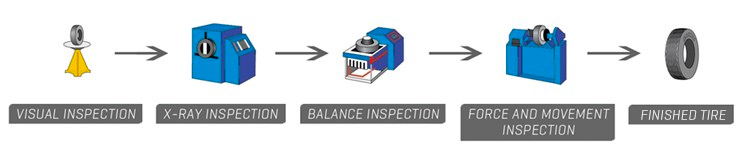

Använd flikarna ovan för att titta på de olika stadierna i tillverkningsprocessen.

VISAR DIG VAD VI ÄR GJORDA AV