BANDENPRODUCTIE

Iedereen weet wat een band is en waar hij voor dient, toch? Het is een zwarte rubberen ring die op een voertuig wordt gemonteerd, zodat de bestuurder zichzelf en zijn lading van punt A naar punt B kan vervoeren. De band moet gemakkelijk kunnen sturen, remmen en bochten maken. Hij moet zorgen voor een comfortabele en veilige rit en daarnaast duurzaam zijn. En dat is zo’n beetje alles wat de meesten van ons weten.

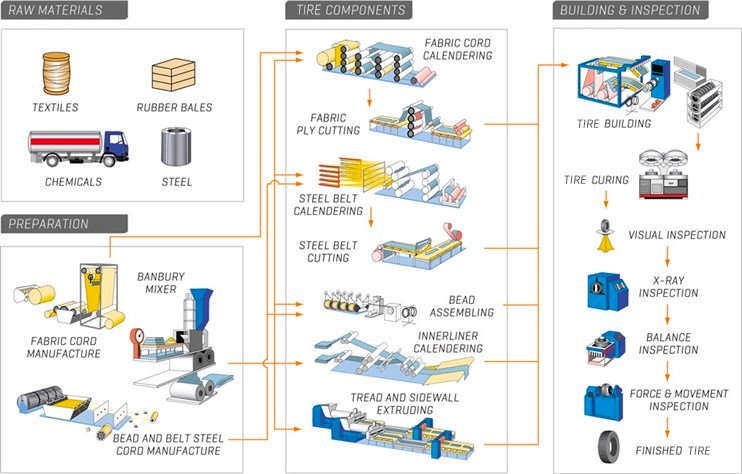

Gebruik de tabbladen hierboven om de verschillende stadia van het fabricageproces te bekijken.

WAARVAN WE GEMAAKT ZIJN